Wenn die Spindel der Werkzeugmaschine beschädigt ist und ersetzt werden muss, sollte zuerst die ursprüngliche Spindel entfernt werden, und dann sollte die neue Spindel zusammengestellt werden, nachdem die dynamische Balance abgeschlossen ist, und dann wieder auf das Werkzeugmaschine installiert werden, bevor die Maschine verwendet werden kann. Es ist hier zu beachten, dass die Teile der neuen Hauptwelle die guten Teile der ursprünglichen Hauptwelle wie intakte Lager verwenden können. Nach dem Zusammenbau sollte jedoch ein dynamischer Ausgleichstest durchgeführt werden, bevor er verwendet werden kann. Wenn das dynamische Gleichgewicht nicht gut ist, ist das Geräusch ziemlich groß und Teile wie Lager sind leicht beschädigt.

Das erste besteht darin, die beschädigte Spindel zu zerlegen. Entfernen Sie zuerst den oberen Zylinder und schrauben Sie dann den Federkomprimierungsblock ab. Beachten Sie, dass es einen oberen Draht zum Befestigen im Stapelfeder -Komprimierungsblock gibt. Lösen Sie zuerst den oberen Draht, lösen Sie dann den Gewinde und entfernen Sie dann die neun Paare von gestapelten Federn und den Stützring, wenn Sie den Kern der Spindel entfernen möchten. Sie müssen zuerst die Riemenscheibe entfernen und die Riemenscheibe mit der Rückmutter gedrückt wird. Schrauben Sie zuerst die Kompressionsschraube auf der Rückmutter ab und entfernen Sie dann die Rückmutter, damit die Riemenscheibe verwendet werden kann. Nehmen Sie schließlich den Spindelkern aus, der den Zylinder und die inneren und äußeren Teile enthält. Dafür werden mindestens zwei Personen benötigt. Eine Person entfernt die Lagerschrauben der Lagerende, eine Person achtet auf den Schutz und hält den Boden des Spindelzylinders mit den Händen. Wenn die Lagerende abgeleitet wird, kann der Spindelkern fallen. Zu diesem Zeitpunkt halten zwei Personen gleichzeitig den Spindelkern darunter. Wenn der Kern nicht entfernt werden kann, können Sie eine Stahlstange verwenden, um ihn sanft niederzuschlagen. Nehmen Sie den Spindelkern aus.

Dann gibt es die Installation der Spindel. Vor der Installation der Spindel müssen die folgenden Punkte erfolgen:

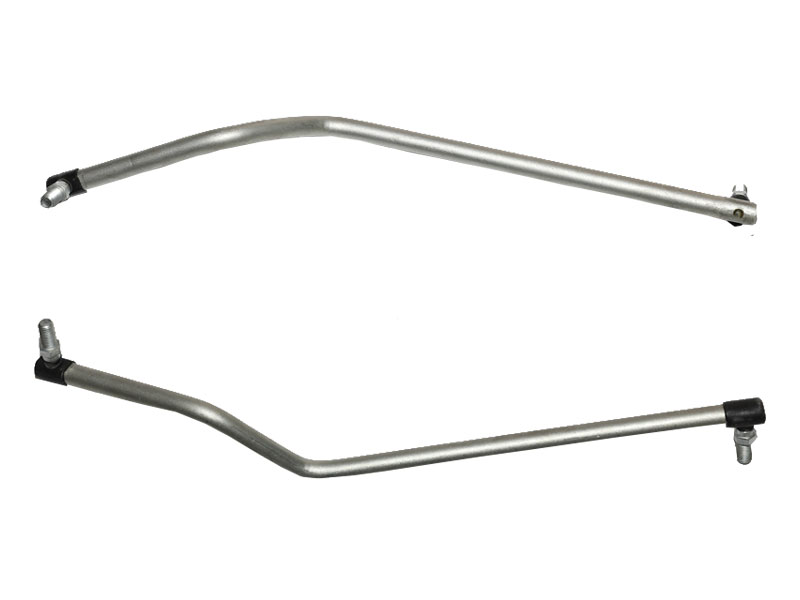

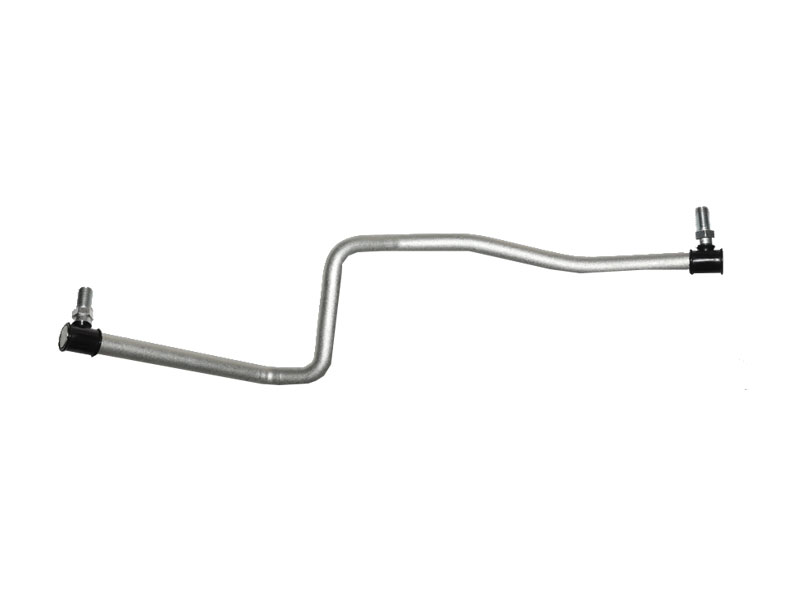

① Schrauben Sie die Zugstange und drücken Sie die Stange zueinander-sie sind durch Gewinde verbunden.

② Reinigen Sie die Innenwand der Schale und den Hauptwellenmantel mit Benzin, um zu verhindern, dass Verunreinigungen während der Installation eintreten, und die Qualität der Anpassung beeinflussen. Zu diesem Zeitpunkt beträgt die Größe des Hauptwellenmantels φ110 mm ± 0,0065 mm, was eine Übergangsanpassung mit der inneren Wand der Schale ist.

③ Die neun Paare mit gefalteten Federn sind aufgrund der langfristigen Verwendung der Werkzeugmaschine mit fettigem Staub bedeckt. Sie sollten mit Benzin oder Kerosin gereinigt werden und dann mit Butter-Lithium-Basisfett oder Calciumbasis Fett zugesetzt werden, das die Lebensdauer der gefalteten Federn verlängern kann.

Englisch

Englisch 简体中文

简体中文 España

España Sverige

Sverige